Depuis le premier Tour de France en 1903, la vitesse moyenne des vainqueurs n’a cessé de croître : de 25 km/h pour Maurice Garin en 1903 sur un vélo de 20 kg, elle est passée à 42 km/h pour Lance Armstrong en 2003 sur un vélo de 7,7 kg.

La diminution du poids des vélos est due à l’introduction de matériaux métalliques légers, plastiques et composites à tous les niveaux de la structure. Les fabricants emploient un éventail de matériaux très élaborés pour fabriquer les cadres de bicyclettes. Le but est toujours de faire le cadre le plus solide et le plus léger1 possible au meilleur coût. La majorité des cadres de vélos sont faits d’alliages d’acier, d’aluminium ou de titane. On trouve également de nombreux polymères synthétiques dans les autres pièces de vélos (selle, tige, potence, roues) et dans l’équipement du cycliste (casque, vêtements). Nous allons parcourir quelques exemples.

Acier (densité 8)

L’acier (cf. Acier) est un alliage2 métallique très utilisé en construction mécanique. Il est constitué d’au moins deux éléments, majoritairement le fer puis le carbone (cf. Carbone) dans des proportions comprises entre 0,02 % et 2 % en masse. C’est le matériau de cadre le plus répandu. Aujourd’hui, il existe plusieurs types d’aciers, avec des propriétés très différentes. Les aciers sont élaborés pour résister à des sollicitations mécaniques ou des agressions chimiques ou une combinaison des deux. Pour résister à ces sollicitations et/ou agressions, d’autres éléments peuvent être ajoutés en plus du carbone. Ces éléments sont appelés éléments d’addition, les principaux étant le chrome (Cr) (cf. Chrome), le manganèse (Mn), le nickel (Ni, cf. Nickel), le molybdène (Mo). Grâce à sa relative « souplesse », un cadre en acier sera plus confortable à rouler, absorbant mieux que l’aluminium les vibrations et trous rencontrés sur la route. Bien entretenu, un bon cadre d’acier peut durer des décennies, et surtout l’acier ne se «fatigue»3 pas comme l’aluminium.

Aluminium (densité 2,7)

Un grand nombre de vélos produits massivement en usine sont maintenant fabriqués à partir d’alliages d’aluminium (cf. Aluminium). Les fabricants expliquent qu’ils le font parce qu’il est léger, mais il n’est pas nécessairement supérieur aux meilleurs alliages d’acier. Les tubes d’aluminium sont plus épais que ceux en acier du fait de leur épaisseur et de leur diamètre, les cadres en aluminium sont généralement plus facile à fabriquer en usine. Un des avantages de l’aluminium sur l’acier, c’est qu’il ne rouille pas. Un cadre en aluminium est généralement plus « rigide » qu’un cadre en acier, ce qui peut paraître paradoxal, car l’aluminium est un métal plus « mou » que l’acier. Ainsi, la rigidité supérieure de l’aluminium vient essentiellement du plus gros diamètre des tubes du cadre. Cette plus grande « rigidité » se traduit par moins de flexion dans le cadre, moins de « perte d’énergie » due à cette flexion, et souvent un meilleur rendement au pédalage. Mais tout n’est pas « parfait » avec l’aluminium, car il est démontré que c’est un métal qui « fatigue » plus vite que l’acier. Ceci explique en partie que certains fabricants limite la garantie sur leurs cadres en aluminium à 5 ans.

Titane (densité 4,5)

Le matériau de rêve, pour qui peut se le permettre, car il s’agit là d’un métal coûteux (cf. Titane). Il est plus léger que l’acier, très fort, et ne rouille jamais. Il ne « fatigue » pas comme l’aluminium, et il constitue un bon équilibre « rigidité vs. souplesse ». Son coût élevé est dû à la difficulté de couper et de souder des cadres en titane.

Fibres de carbone (densité 1,8)

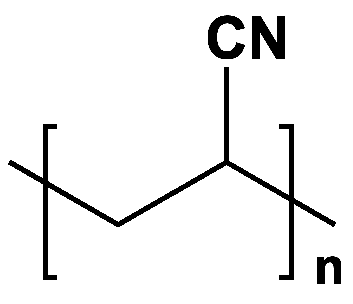

Le carbone est un des constituants utilisés dans un matériau composite4. Dans les cadres dits en carbone, des nattes de fils en fibre de carbone5 (renfort), le plus souvent élaborée par pyrolyse du polyacrylonitrile, sont intégrées à une résine (matrice) de type époxy6. La fibre de carbone est solide, résistante et légère, et le fabricant peut choisir, lors de la confection d’un cadre (ou d’une fourche), quelle orientation donner aux fibres et ainsi modifier les propriétés du produit final.

Par exemple, un tube peut avoir des qualités de « rigidité » lorsqu’il subit un effort dans une direction, et de « souplesse » lorsqu’un autre effort vient d’une autre direction, Il existe plusieurs combinaisons ou « recettes » possibles, dépendantes du but recherché. Le procédé de fabrication avec la fibre de carbone est relativement complexe, ce qui entraîne des coûts élevés. Un petit « défaut » dans la fibre de carbone peut entrainer, à la suite d’une collision grave, la mise au rebut du cadre si celui-ci « craque ».

Kevlar® (densité 1,45)

Le poly(p-phénylènetéréphtalamide) (PPD-T) est un polymère thermoplastique synthétique découvert en 1965 par Stéphanie Kwolek et Herbert Blades, chercheurs de la société DuPont de Nemours. Il est commercialisé sous le nom déposé de Kevlar. Le Kevlar® possède de très bonnes propriétés mécaniques en traction et fatigue. Il est toutefois 2 fois moins performant que la fibre de carbone. Il est utilisé dans les selles.

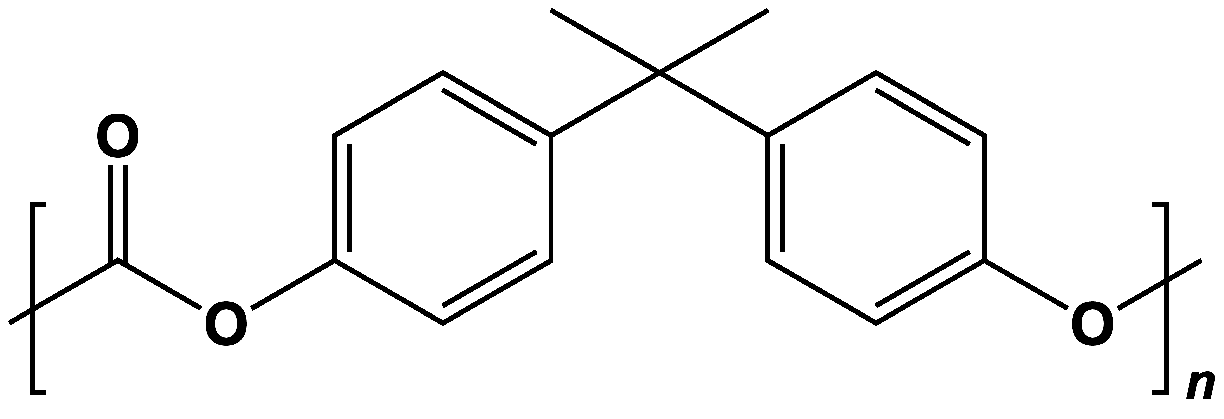

Polycarbonate (densité 1,2)

Le polycarbonate (PC, cf. Bisphénol A) est un matériau découvert en 1953 par trois chercheurs Schnell, Bottenbruch et Krimm travaillant chez Bayer. C’est une matière plastique présentant d’excellentes propriétés mécaniques et d’une résistance thermique permettant une utilisation entre -135 °C et 135 °C.

Il constitue la coque externe des casques. Le polyéthylène (cf. Polyéthylène) est également utilisé pour cette application.

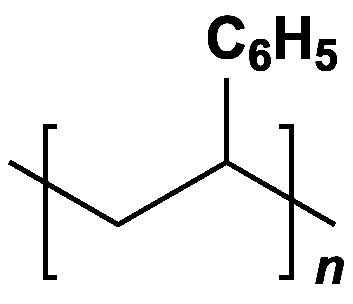

Polystyrène

C’est un matériau très facile à transformer, par injection ou extrusion par exemple. On l’utilise pour l’intérieur des casques dans lesquels il est injecté sous pression.

Polyéthylène (densité 0,9), Polypropylène (densité 0,9), Elasthanne (Polyuréhane)

Le fil élasthanne (connu sous la marque Lycra®) est dérivé d’un polyuréthane linéaire segmenté alliant souplesse et rigidité. Il permet de fabriquer des textiles « stretch ». Les polyuréthanes peuvent être fabriqués avec une grande variété de texture et de dureté en variant les monomères utilisés et en ajoutant d’autres substances.

Ils sont utilisés pour les colles, peintures, élastomères (cf. Caoutchouc), mousses, fibres. Ainsi, ces plastiques aux vastes applications sont utilisés dans un grand nombre d’industries. L’élasticité des textiles « stretch » offre des propriétés de compression. La compression musculaire permet une meilleure oxygénation grâce à l’accélération de la circulation sanguine et permet de prolonger l’effort. Elle aide le sportif à récupérer. Le port de cuissards réduit les vibrations musculaires et protège les muscles vis-à-vis de microlésions.

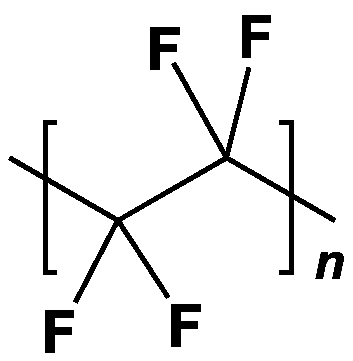

Polytétrafluoroéthylène (densité 2,1)

Le tissu Gore-Tex®, breveté par la société W.L. Gore & Associates en 1969, est constitué principalement de PTFE. Il fait partie des imper-respirants. Le tissu est composé d’un milliard et quatre cent millions de nanopores/cm2 d’un diamètre de 0,2 micromètres, soit 20 000 fois plus petit qu’une goutte d’eau mais 700 fois plus grand qu’une molécule d’eau seule. La vapeur d’eau engendrée par la transpiration étant constituée de molécules fortement distantes les unes des autres n’a donc aucune difficulté à traverser le tissu. Ces propriétés permettent la régulation de la température du corps.

Des textiles thermorégulants sont également utilisés dans les cuissards. Il sont constitués de microcapsules de paraffine (les paraffines, sont des alcanes, à savoir des molécules d’hydrocarbures saturés à chaîne droite (CnH2n+2) dont les températures de fusion sont comprises entre 22 et 37 °C. Les microcapsules sont incorporées dans les fibres textiles. Ce sont des matériaux à changement de phase. Lorsque le corps produit de la chaleur, la substance se liquéfie en absorbant la chaleur et crée ainsi un effet de fraîcheur. Lorsque la température diminue, le liquide contenu dans les microcapsules redevient solide et émet la chaleur préalablement emmagasinée.

*Éric Franchi est professeur d’arts plastiques, il a coordonné ses collègues qui ont participé à l’action AIC en Midi Pyrénées «Un élément une classe»

– La légèreté est liée à la densité du matériau utilisé. La densité ou densité relative d’un corps liquide ou solide est le rapport de sa masse volumique à la masse volumique de l’eau pure à 4 °C. Ainsi, la densité de l’eau est 1, celle de l’or est 19 et celle du liège 0,24.

– Un alliage est une combinaison d’un métal avec un ou plusieurs autres éléments chimiques. Un métal pur a des caractéristiques mécaniques relativement faibles. Le fait d’ajouter d’autres éléments permet de « durcir » (augmenter les caractéristiques mécaniques). Ces ajouts permettent également de modifier les caractéristiques chimiques des métaux (en particulier leur comportement à la corrosion) ou d’améliorer d’autres caractéristiques (facilité de mise en œuvre : coulabilité par exemple). Le métal principal, la plus importante partie du mélange, est appelé « métal de base » ou « base ». Les éléments ajoutés volontairement sont appelés « éléments d’alliage » (ou d’addition) et les éléments non désirés sont appelés impuretés. Les éléments d’alliages sont le plus souvent des métaux, mais peuvent également être d’autres éléments chimiques : le carbone dans l’acier ou la fonte, le silicium dans l’aluminium, etc.

– La fatigue est un processus mécanique qui sous l’action de contraintes ou déformations variables dans le temps modifie les propriétés locales d’un matériau et peut entraîner la formation de fissures et éventuellement la rupture de la structure.

– Un matériau composite est un assemblage d’au moins deux matériaux non miscibles (mais ayant une forte capacité d’adhésion). Le nouveau matériau ainsi constitué possède des propriétés que les éléments seuls ne possèdent pas. Ce phénomène, qui permet d’améliorer la qualité de la matière face à une certaine utilisation (légèreté, rigidité à un effort, etc.), explique l’utilisation croissante des matériaux composites dans différents secteurs industriels. Un matériau composite est constitué d’une matrice et d’un renfort. Par exemple, le béton armé = ciment et ossature en acier ou pierres dures comme le silex ou autres (cf. Ciments).

– Les fibres de carbone utilisées pour des applications structurantes sont obtenues par la pyrolyse d’un précurseur. Le plus utilisé de ces précurseurs est le polyacrylonitrile (PAN). Les fibres sont extrêmement fines, de 5 à 15 micromètres de diamètre, et composées d’atomes de carbone. Ceux-ci sont agglomérés dans des cristaux microscopiques qui sont alignés plus ou moins parallèlement à l’axe long de la fibre. L’alignement des cristaux rend la fibre extrêmement résistante pour sa taille. Plusieurs milliers de fibres de carbone sont enroulées ensemble pour former un fil, qui peut être employé tel quel ou tissé. Les fibres de carbone sont caractérisées par leur faible densité (1,7 à 1,9), leur résistance élevée à la traction et à la compression, leur flexibilité, leurs bonnes conductivités électrique et thermique, leur tenue en température et leur inertie chimique (sauf à l’oxydation). Le prix de ces fibres reste relativement élevé mais il n’a cessé de diminuer avec l’augmentation des volumes de production. On les retrouve dans de nombreuses applications dans l’aéronautique, le spatial ainsi que les sports et loisirs de compétitions.

– Les résines époxy (EP) possèdent de bonnes caractéristiques mécaniques. Elles sont généralement utilisées avec les fibres de carbone pour la réalisation de pièces de structure et d’aéronautique. Ce sont des polymères à deux composants. Le représentant le plus connu des polymères époxyde est la colle Araldite.

Pensée du jour

«Le cycliste doit toujours veiller à ce que sa propension pour la pédale n’ait pas d’influence sur sa vie sentimentale» d’après Francis Blanche

Sources

– www.liberation.fr/evenement/0101448199-1903-2003-de-maurice-garin-a-lance-armstrong

– www.lequipe.fr/EquipeMag/Avant_hier/top-5-des-evolutions-du-velo-20110329_151233.html

– http://fr.wikipedia.org/wiki/Tour_de_France_(cyclisme)

– http://passionvelo.over-blog.com/article-4637553.html

– www.docvelo.com

– http://fr.wikipedia.org/wiki/Polymère

– http://spader.free.fr/musee/histoire2.htm

– La chimie et le sport, EDP Sciences et L’Actualité Chimique Livres, 2011

Pour en savoir plus

– Acier

– Carbone

– Chrome

– Nickel

– Aluminium

– Titane

– Bisphénol A

– Polystyrène

– Butadiène

– Polyéthylène

– Polypropylène

– Caoutchouc

– Ciment

– Nylon

Présentation

Présentation  Entités

Entités  Partenaires

Partenaires  Histoire de la SCF

Histoire de la SCF  Gouvernance

Gouvernance  Industrie

Industrie