L’invar est un alliage comportant 64% de fer et 36% de nickel (cf. Nickel). Lorsque on étudie la variation du coefficient de dilatation (α) du fer en fonction de la teneur en nickel, on constate un minimum très profond à 1,5 0– 6/°C pour 36 % en masse de nickel.

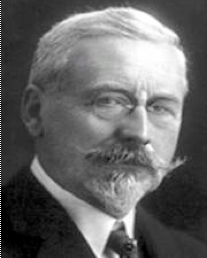

La mise au point de l’invar est une longue histoire qui commence à la fin du XIXème siècle quand le Comité International des Poids et Mesures, à la recherche d’une solution parfaite pour le mètre-étalon de second ordre, charge Charles Edouard Guillaume, physicien suisse au BIPM (cf. Platine), d’étudier la question. En 1896, la société Imphy, implantée dans la Nièvre, livre à C. E. Guillaume un alliage à 30% de nickel possédant un faible coefficient d’expansion. Guillaume sollicite alors H. Fayol, directeur général des aciéries Imphy, qui accepte avec enthousiasme de collaborer avec le BIPM pour fournir plusieurs centaines de nuances d’alliages. Dès 1897, C. E. Guillaume arrive à montrer que l’expansion thermique pour certaines nuances est compensée par une forte magnétostriction au-dessous de la température de Curie qui, pour l’alliage à 36 % en nickel, est de l’ordre de 230 °C.

L’invar a une structure cristallographique cubique à faces centrées avec des déformations dues à la présence de nickel, qui se place en substitution du fer. Les atomes de fer peuvent y adopter deux configurations électroniques, d’énergie interne proche : l’une est ferromagnétique et l’autre ne l’est pas. La configuration ferromagnétique occupe un volume un peu plus important que la configuration non ferromagnétique. Lorsque la température s’élève, l’alliage adopte progressivement la configuration non ferromagnétique, car elle devient énergétiquement la plus favorable. La contraction volumique due au passage de la configuration ferromagnétique à la configuration non ferromagnétique est compensée par l’expansion thermique naturelle du matériau, de sorte que le volume total reste plus ou moins constant.

Les applications de l’invar sont multiples et liées à son très faible coefficient de dilatation, à une bonne aptitude à la mise en œuvre et à la soudure.

L’Invar® MP3, avec une valeur de α de 1,5 10– 6/°C quasi constante entre -180 et 100 °C, est l’alliage idéal pour les membranes des cuves de méthanier. Sa faible dilatation, sa faible conductivité thermique ainsi que sa résistance à la corrosion marine en font un matériau de choix pour le transport du gaz naturel liquéfié (GNL).

Les méthaniers construits depuis 1969, après plus de 30 ans d’exploitation et des milliers de voyage, ont transporté des centaines de millions de m3 de GNL sans problème.

Imphy Alloys est le leader mondial avec près de 90 % du marché. C’est également cet alliage qui est utilisé pour les transferts de fluides cryogéniques. Les variétés Inovar, Microvar et Inovco, avec des coefficients d’expansion compris entre 0,65 et 0,55 10– 6/°C sont utilisés pour les « shadow masks » qui sont les grilles situées derrière les dalles de verre des tubes cathodiques, dont la fonction est de focaliser le faisceau d’électrons sur les luminophores de l’écran. Ils sont aussi utilisés comme boîtiers de composants électroniques, armatures de télescope spatial, pièces pour l’horlogerie.

Pensée du jour

« Souvent femme varie, jamais l’invar ne le fit »

Sources

– http://fr.wikipedia.org/wiki/Invar

– http://en.wikipedia.org/wiki/Invar

– www.arcelormittal.com/stainlessandnickelalloys/invarR.html

– www.techniques-ingenieur.fr/glossaire/invar

– http://nobelprize.org/nobel_prizes/physics/laureates/1920/guillaume.html

– http://fr.wikipedia.org/wiki/Pierre_Chevenard

Pour en savoir plus

– Nickel

Présentation

Présentation  Entités

Entités  Partenaires

Partenaires  Histoire de la SCF

Histoire de la SCF  Gouvernance

Gouvernance  Industrie

Industrie