Le carbure de silicium, de formule sic, a une masse molaire de 40. Il a été découvert, dit-on accidentellement, par Johan Berzélius en 1824 lors d’une réaction d’essai de synthèse à haute température du diamant par réaction parasite entre le carbone (cf. Carbone) et la silice. A la fin du XIXe siècle, le chimiste américain Edward G. Acheson, grâce à ses travaux, comprend assez vite l’importance de ce nouveau produit compte tenu de ses propriétés mécaniques.

Le carbure de silicium fut commercialisé dès les années 1890 sous le nom commercial de Carborundum du nom de la compagnie qu’il avait fondée. Le carbure de silicium naturel n’a été rencontré que dans quelques météorites et a reçu le nom de moissanite (cf. H. Moissan), mais, imitant le diamant (cf. Pierres précieuses) par beaucoup de caractéristiques, est produit à des fins de joaillerie.

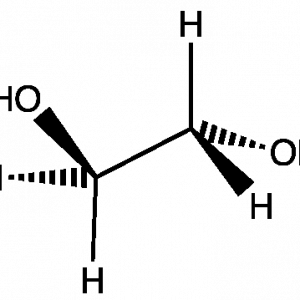

La structure du carbure de silicium est marquée comme pour le graphite et le diamant (cf. Carbone) par l’arrangement régulier de tétraèdres de silicium et de carbone qui peuvent s’arranger en une structure cubique de type ZnS : le β-SiC, mais aussi en des structures hexagonales ou rhomboédriques : α-SiC qui est la structure habituelle des hautes températures, cependant la structure β-SiC peut être stabilisée par de faibles quantités d’impuretés.

La synthèse du carbure de silicium se fait par réaction haute température entre la silice et le carbone au dessus de 2 500 °C, la réaction globale s’écrit :

SiO2 + 3C ———> SiC + 2CO

Il est possible de passer par l’intermédiaire du monoxyde SiO gazeux qui n’est stable qu’à haute température au dessus de 1 350°C et en dessous de 2 000 °C :

SiO2s + 2Cs ———> SiOg + COg

et

SiOg + Cs ———> SiCs + COg

On peut par cet intermédiaire gazeux faire réagir SiO sur des formes poreuses ou des mousses de carbone et garder une grande partie de la porosité et de la surface spécifique par réaction de condensation.

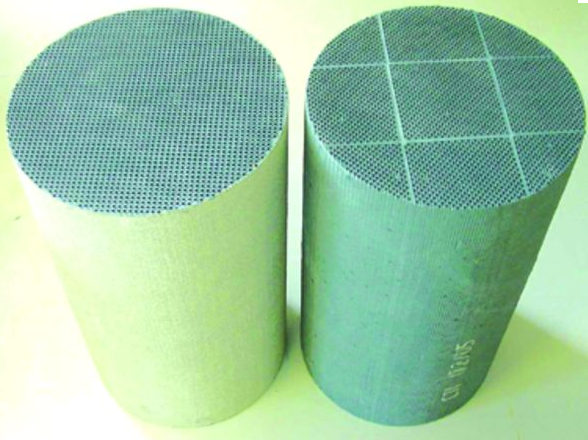

C’est ce qui est mis à profit pour des supports de catalyseurs qui ont de grands avantages par rapport à l’alumine ou la cordiérite, notamment leur résistance mécanique et leur tenue à haute température qui en font revêtus de catalyseurs, des matériaux performants pour la désulfuration des gaz ou pétroles et les réactions Fischer-Tropsch.

Une autre possibilité est la formation de carbure de silicium par CVD et décomposition à 1 400 °C d’un précurseur organique comme le méthylchlorosilane :

CH3SiCl3 ———> SiC + 3HCl

C’est de cette façon que l’on élabore des CMC (Composites à Matrice Céramique) sur assemblages de fibres ou feutres de carbone ou de SiC pour les applications de haute température.

Avec des grains compris entre 60 (250 µm) et 1 200 (5µm), toutes les nuances en poudre ou sur papier ou toile, ou disques sont commercialisées sous la marque Carborundum, pour le ponçage des métaux, du bois ou l’affutage des outils coupants.

Le carbure de silicium est un bon conducteur thermique et électrique assorti d’un faible coefficient d’expansion thermique. Ceci en fait un matériau qui possède une exceptionnelle résistance au choc thermique et qui peut être sous forme de céramique, frittée à haute température, des dalles et blocs de garnissages pour les fours notamment d’incinération. Mis en forme de barres il fournit également les éléments chauffants pour les fours industriels et ménagers. En effet, il résiste à l’oxydation jusqu’aux températures de l’ordre de 1 400 °C. Il est en effet revêtu à l’air d’une mince couche protectrice de silice qui le protège jusqu’à sa température de fusion au delà de 1 500 °C.

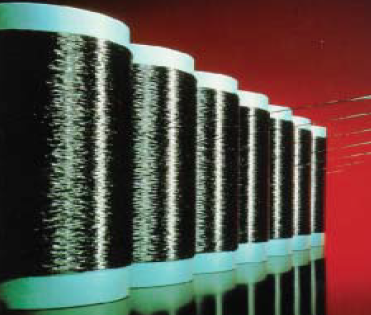

Pour la fabrication de composites hautes températures, on a cherché à fabriquer des fibres de carbure de silicium. Ces fibres de diamètre de 15µm sont en général produites par pyrolyse d’un précurseur carbosilane. Par exemple le polydiméthylsilane :

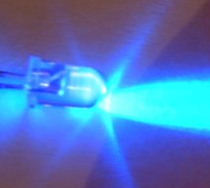

Parmi les polytypes hexagonaux, le 4H-SiC et le 6H-SiC sont devenus des éléments performants des composants électroniques. C’est grâce aux progrès qui ont été faits pour l’élaboration de monocristaux par voie de condensation gaz, CVD et épitaxie en phase vapeur que des wafers de 6 à 8 pouces peuvent être synthétisés avec le minimum de défauts. Le carbure de silicium est un semi-conducteur à large gap (3 eV) et donc peut être utilisé comme redresseur de puissance pouvant supporter des tensions élevées (4 à 5 kV) et de fortes températures. Sont commercialisées des diodes Schottky bien plus performantes que celles en silicium, en tension et en température.

Pensée du jour

« Du four à la meule, de la toile d’émeri au téléviseur, SiC transit gloria »

Sources

– http://fr.wikipedia.org/wiki/Carbure_de_silicium

– http://en.wikipedia.org/wiki/Silicon_carbide

– www.Polir_malin.com

– www.Cree.com

– www.Sicat.com (jeune entreprise issue CNRS-Université de Strasbourg)

Pour en savoir plus

– Carbone

– Moissan

– Pierres précieuses

– Nitrure de bore

Présentation

Présentation  Entités

Entités  Partenaires

Partenaires  Histoire de la SCF

Histoire de la SCF  Gouvernance

Gouvernance  Industrie

Industrie